Zustandsüberwachung und Stillstandsmonitoring

Sicherung von reibungslosen Produktions- und Prozessabläufen

einfach. machen. plug & play.

Ursachen für Maschinenstillstände

Kostentreiber Maschinenstillstand

Die meisten Maschinenstillstände haben entweder technische oder prozess- bzw. organisationsbedingte Gründe. Zu den technischen Störungen zählen vor allem elektrische oder mechanische Fehler, die oftmals auf unterlassene oder unzureichende Wartungs- und Instandhaltungsmaßnahmen zurückzuführen sind. Eine proaktive Wartung und Instandhaltung ist kostenintensiv und wird aus diesem Grund eher vernachlässigt. Erst wenn der Schaden dann entstanden ist, erhöht sich die Priorität vorbeugender Maßnahmen.

Dabei ist bekannt, dass Produktionsstillstände einen erheblich größeren finanziellen Schaden anrichten, als die Kosten für Wartung und Instandhaltung betragen. Der VDE bezifferte beispielsweise einen 5-minütigen Fertigungsstillstand in der Automobilindustrie mit ca. 100.000 € (VDE Dialog, 02/2021). Hier kann effizient gegengesteuert werden.

Vermeidung von Maschinenstillständen

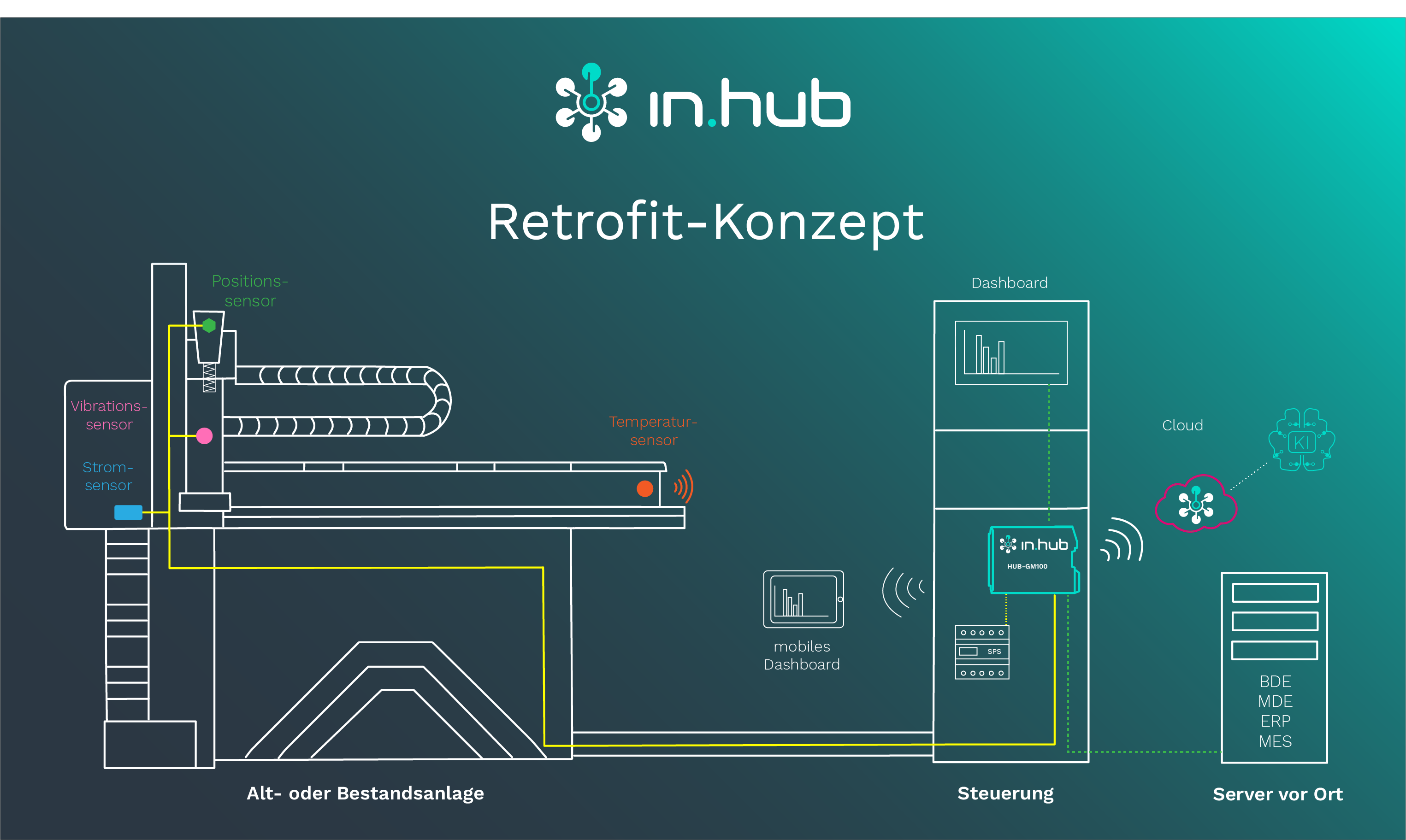

Digitale Zustandsüberwachung per Plug & Play durch Retrofit

Eine Möglichkeit zur Vermeidung ungeplanter Maschinenstillstände ist die Digitalisierung von Maschinen, Anlagen und Prozessen, um kontinuierlich Daten zu erfassen und damit die Maschinen zu überwachen. Das Retrofit ist eine kostengünstige Variante für das Nachrüsten von Maschinen und Anlagen. Alter und Fabrikat spielen hierbei kaum eine Rolle.

Bei der Nachrüstung werden die Maschinen und Anlagen mittels Sensoren drahtlos vernetzt, um zielgerichtet und kontinuierlich relevante Daten zu erheben. Die erfassten Daten lassen bereits im Vorfeld Rückschlüsse auf Anomalien, Verschleiß oder anderen Ereignisse zu. Im Sinne der vorausschauenden Wartung und Instandhaltung kann hier proaktiv Stillständen entgegengesteuert werden.

Passende Produkte

IoT-Gateway

IoT-Gateways von in.hub zur Erfassung, Verarbeitung, Analyse und Auswertung von Daten.

IoT-Gateway

Software SIINEOS

Das linuxbasierte Betriebssystem für IoT-Anwendungen ist bereits auf allen in.hub Devices installiert.

Software SIINEOS

App Madow

Anwendungssoftware zur Überwachung der Stillstands- und Produktivzeiten von Maschinen

App Madow